Produkcja kremów i mleczek kosmetycznych

Mleczka i kremy kosmetyczne są używane do oczyszczania i nawilżania. Składniki różnią się w zależności od zastosowania, aczkolwiek proces ich produkcji jest w dużym stopniu podobny.

Proces

Produkty te są emulsją oleju w wodzie bądź wody w oleju. Składają się ze zmiękczaczy lub nawilżaczy rozpuszczonych w fazie oleju oraz z fazy wodnej zawierającej środki emulgujące i zagęszczacze, esencje aromatyczne, barwniki i konserwanty. Składniki aktywne są rozpuszczane w jednej z dwóch faz w zależności od użytych surowców oraz od pożądanych właściwości produktu końcowego. Typowy proces produkcyjny wygląda następująco:

- Produkty płatkowe/proszkowe takie jak alkohol cetylowy i kwas stearynowy, czasami uprzednio wymieszane na sucho, są rozpuszczone w fazie olejowej. Produkt może wymagać podgrzania, aby rozpuścić niektóre ze składników.

- Składniki aktywne są rozpuszczone we właściwej fazie.

- Faza wodna, zawierająca emulgenty i stabilizatory takie jak Veegum® or Carbopol®, jest przygotowana oddzielnie.

- Obie fazy są następnie połączone tworząc emulsję. Proces jest wspomożony przez podgrzanie produktu do 45-85˚C w zależności od receptury i lepkości.

- Połączone fazy są miksowane do uzyskania jednorodnego produktu.

Problem

Tradycyjne mieszadła mogą napotkać problemy takie jak:

- Niektóre składniki mogą tworzyć aglomeraty, których konwencjonalne mieszadła nie mogą rozdrobnić.

- Nawodnienie zagęszczaczy i środków zawieszających jest jednym z głównych problemów wszystkich procesów miksowania. Łatwo tworzą się aglomeraty, a niektóre z produktów wymagają cięcia wysokoobrotowego do aktywacji.

- Podczas dodawania składników proszkowych częściowo nawodniony materiał ma tendencję do osiadania na ścianach zbiornika i częściach mieszadła.

- Tradycyjne mieszadła nie są w stanie łatwo utworzyć trwalej emulsji nawet przy podgrzaniu obu faz.

- Zwykle do utworzenia trwałej emulsji potrzebne jest dodatkowe urządzenie i długi czas miksowania.

Rozwiązanie

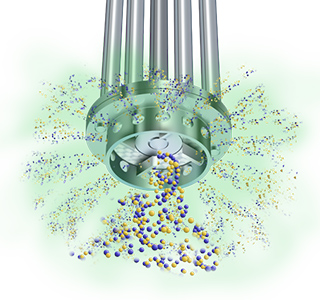

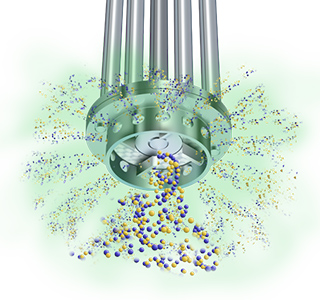

Pośrednie etapy produkcji mogą być wyeliminowane, jakość udoskonalona, a czas produkcji znacząco ograniczony poprzez wykorzystanie do procesu miksera wysokotnącego Silverson. Zalety wysokoobrotowego mieszalnika Silverson High Shear wynikają z 3-stopniowego działania mieszania / ścinania generowanego przez precyzyjnie obrobioną głowicę roboczą. Działanie jest następujące:

Etap 1

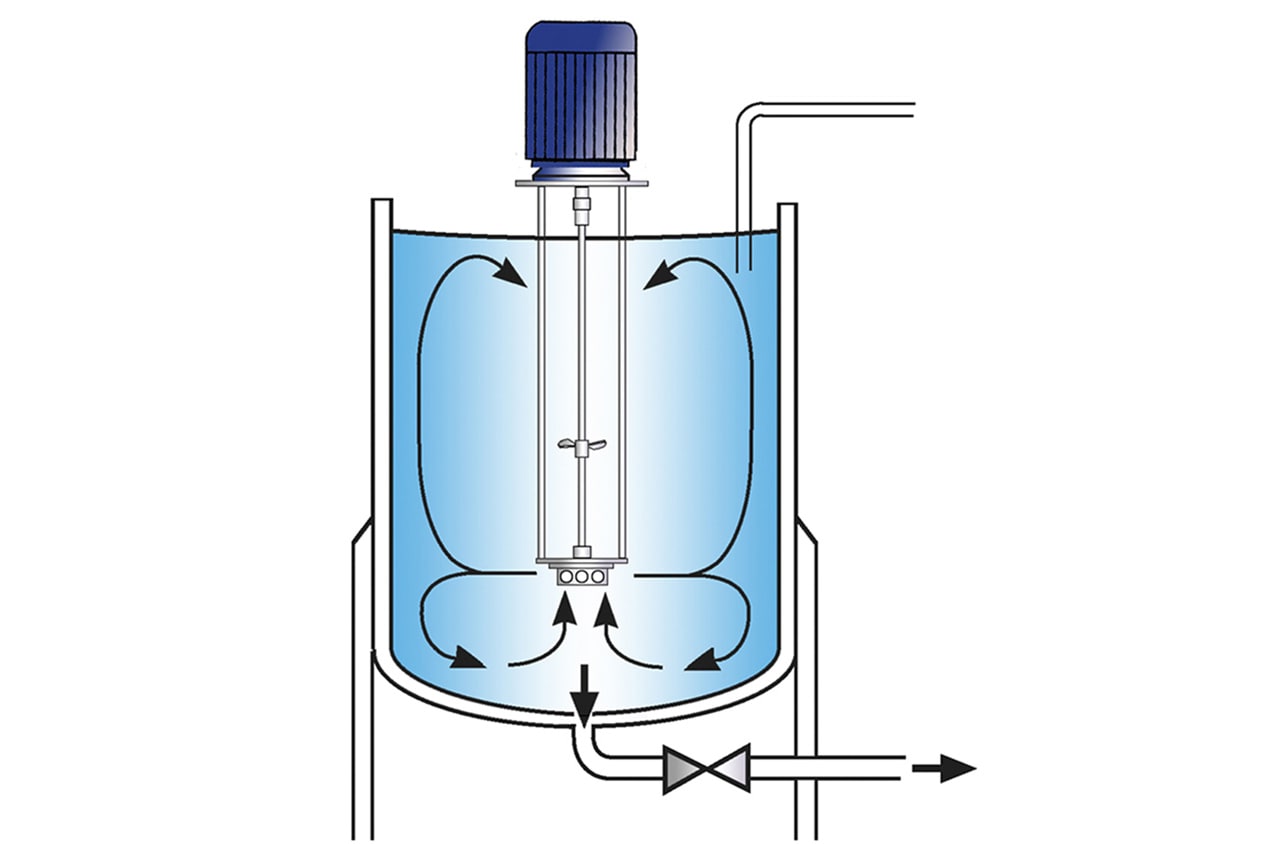

Zbiornik jest wypełniony fazą ciągłą. Mikser wysokotnący zostaje włączony i składniki stałe/proszkowe dodane do zbiornika. Silna siła ssąca powstała w wyniku szybkiej rotacji ostrzy rotora zaciąga płyn i materiały stałe/proszkowe na głowicę pracującą, gdzie są one intensywnie zmieszane.

Etap 2

Składniki stałe są rozdrobnione w precyzyjnie wykonanym układzie rotor/stator głowicy pracującej. Zmikronizowane proszki i pozostałe składniki są całkowicie rozpuszczone w cieczy wewnątrz głowicy, a następie wyrzucone z powrotem do głównej masy produktu. Jednocześnie świeży materiał jest zaciągnięty na głowicę tworząc cykl miksowania.

Etap 3

Kiedy składniki proszkowe są całkowicie rozpuszczone w ciągłej fazie płynnej, faza rozpuszczona może być dodana tworząc emulsję. Akcja cięcia wysokoobrotowego układu rotor/stator zapewnia, że powstała emulsja będzie jednorodna i trwała.

-

Etap 1

Etap 1

Zbiornik jest wypełniony fazą ciągłą. Mikser wysokotnący zostaje włączony i składniki stałe/proszkowe dodane do zbiornika. Silna siła ssąca powstała w wyniku szybkiej rotacji ostrzy rotora zaciąga płyn i materiały stałe/proszkowe na głowicę pracującą, gdzie są one intensywnie zmieszane.

-

Etap 2

Etap 2

Składniki stałe są rozdrobnione w precyzyjnie wykonanym układzie rotor/stator głowicy pracującej. Zmikronizowane proszki i pozostałe składniki są całkowicie rozpuszczone w cieczy wewnątrz głowicy, a następie wyrzucone z powrotem do głównej masy produktu. Jednocześnie świeży materiał jest zaciągnięty na głowicę tworząc cykl miksowania.

-

Etap 3

Etap 3

Kiedy składniki proszkowe są całkowicie rozpuszczone w ciągłej fazie płynnej, faza rozpuszczona może być dodana tworząc emulsję. Akcja cięcia wysokoobrotowego układu rotor/stator zapewnia, że powstała emulsja będzie jednorodna i trwała.

Zalety

- Dużą powtarzalność wysoko jakościowego produktu.

- Wolny od aglomeratów produkt.

- Trwałą emulsja.

- Krótki czas miksowania.

- Maksymalizuje wydajność surowców pierwotnych, gdyż z użyciem miksera szybkotnącego zagęszczacze mogą być w pełni uwodnione, a pozostałe składniki całkowicie rozpuszczone.

Wielkość partii produkcyjnej, receptura, typ składników i lepkość produktu końcowego dyktują rodzaj maszyny najlepiej odpowiadającej indywidualnym potrzebom procesu:

Wysokoobrotowe Miksery do Serii

- Nadaje się do szarży do 1000 litrów

- Może być użyty na przejezdnym stojaku

- Dostępne są modele z uszczelką na wale do pracy pod ciśnieniem/w próżni oraz miksery małej skali do badań i skali pilotażowej

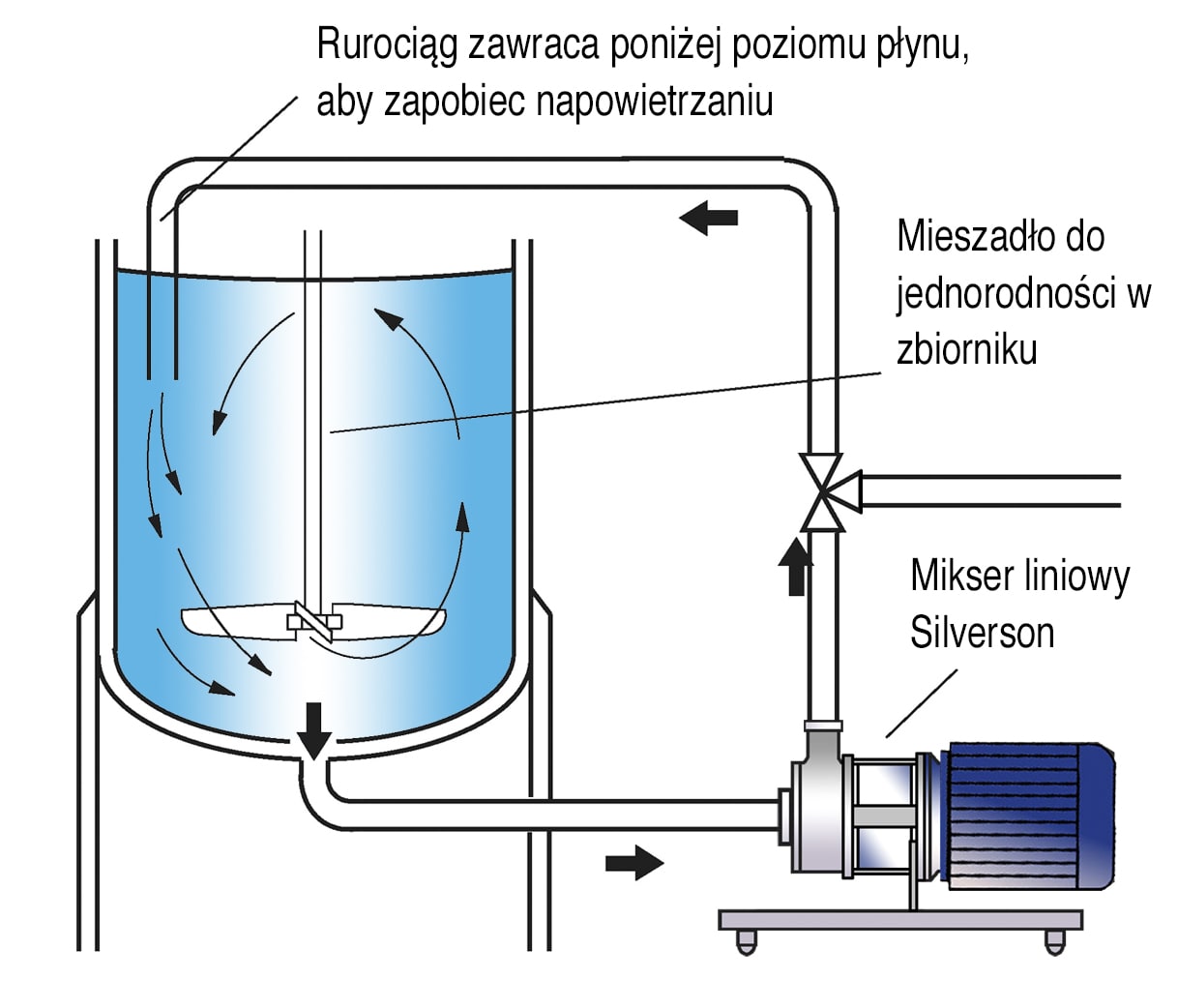

Wysokoobrotowe Miksery Liniowe

- Idealny do większych serii

- Wolny od napowietrzenia

- Łatwy do wbudowania w istniejącej już instalacji

- Samopompujący

- Może być użyty do zbiornika rozładunkowego

- Dostępne jednostki wielostopniowe

- Dostępne jednostki ultra higieniczne

- Dostępne modele o wysokiej lepkości

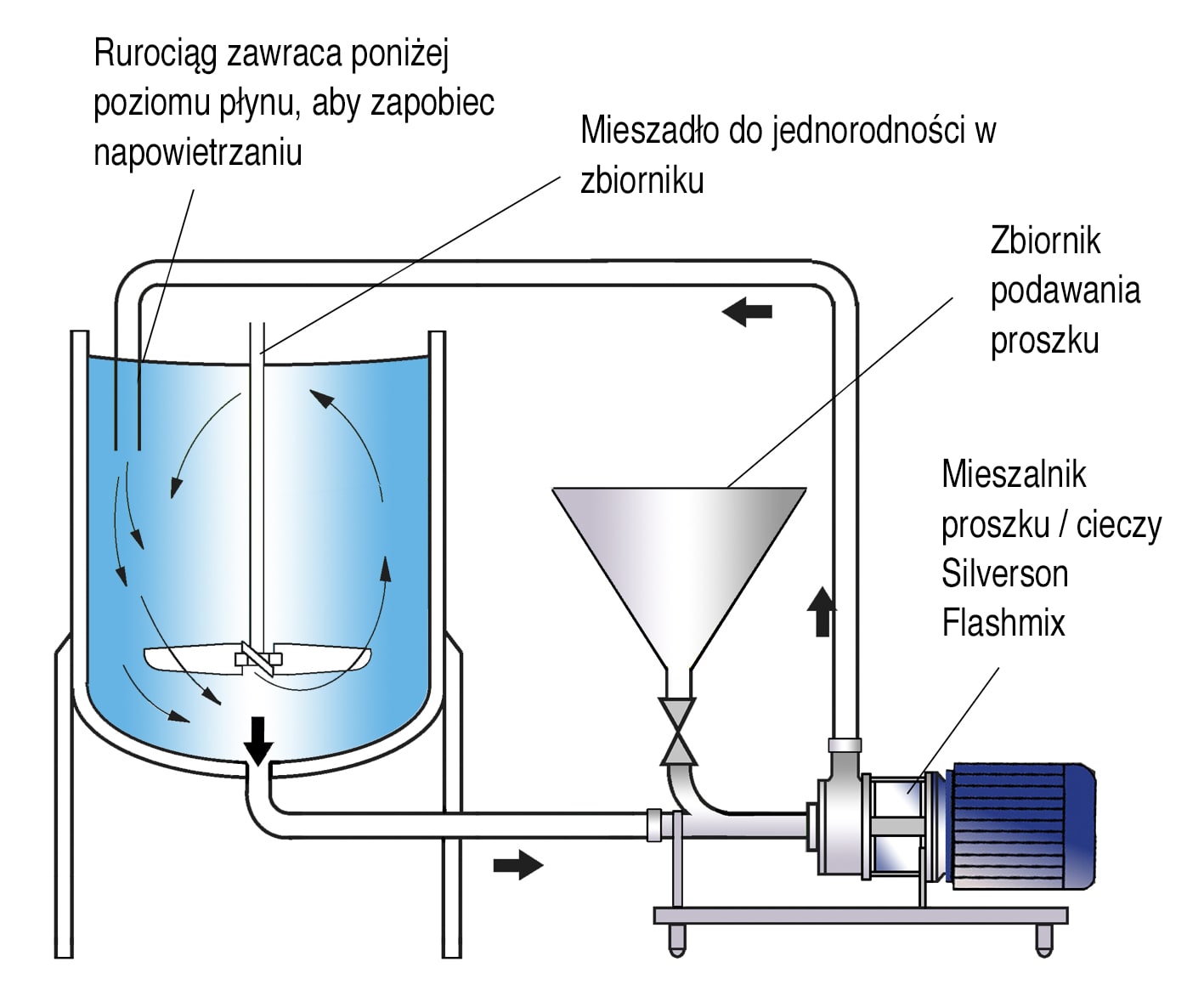

Silverson Flashmix

- Nadaje się do mieszanek o wyższej lepkości

- Idealny do większych serii

- Zdolny do szybkiego wprowadzenia dużych objętości proszku

- Zminimalizowane napowietrzenie

- Minimalne wymagania czyszczące

- Minimalne wymagania obsługi operatora

- Łatwa automatyka

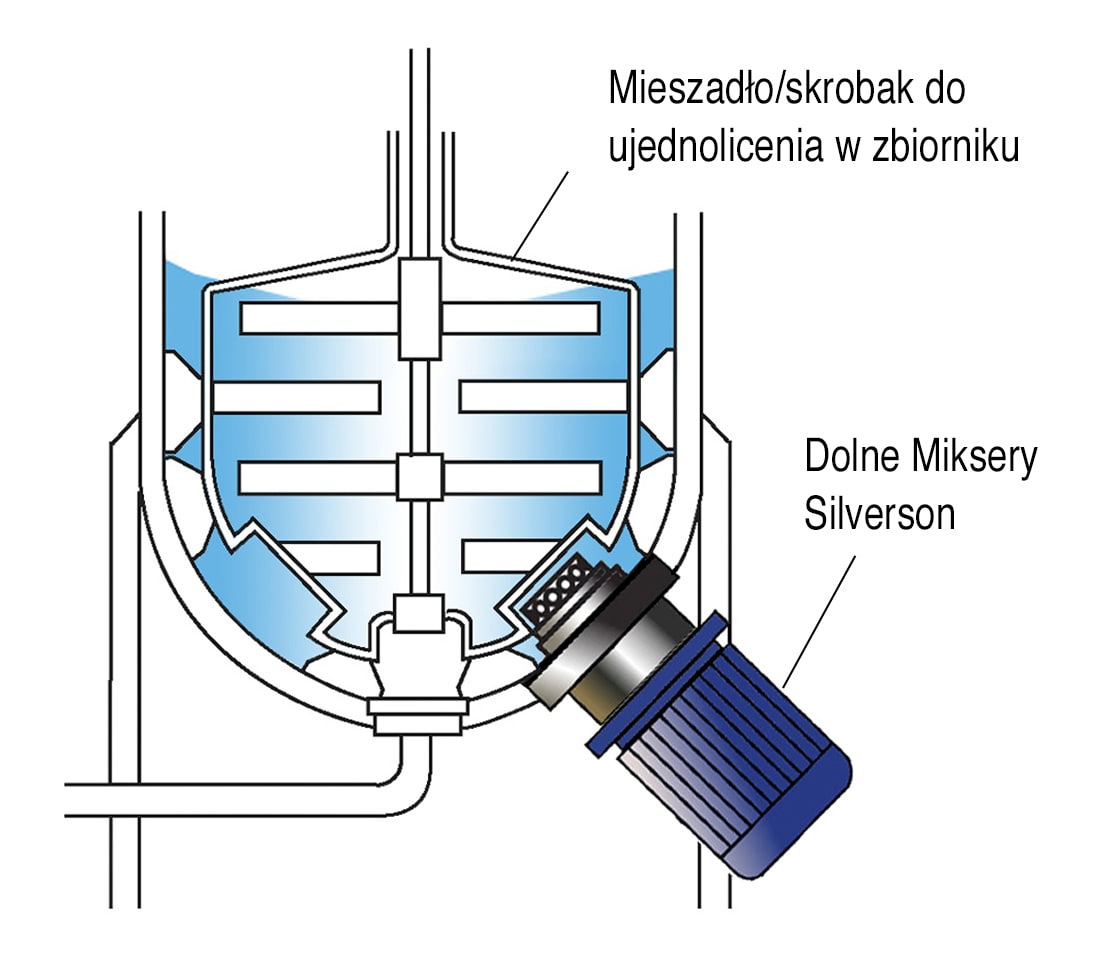

Wysokoobrotowe Miksery Dolne

- Zwykle używany w połączeniu z mieszadłem kotwicowym / skrobakiem

- Nadaje się do stosowania do produktów o wysokiej lepkości - żele, dezodoranty w sztyfcie lub takie, które zwiększają lepkość lub zestalają się podczas chłodzenia