Produkcja kremów i maści farmaceutycznych

Farmaceutyki do leczenia przypadków takich jak wysypki, podrażnienia, ukąszenia, zakażenia grzybiczne itd. występują zwykle w formie kremu lub maści, gdyż pozwala to najefektywniej dostarczyć składniki aktywne bezpośrednio do zainfekowanego miejsca.

Produkty mogą być emulsjami wody w oleju lub oleju w wodzie, składając się z wosków, zmiękczaczy lub nawilżaczy rozpuszczonych w fazie oleju oraz fazy wodnej zawierającej emulgenty, stabilizatory i zagęszczacze, utrwalacze oraz, w niektórych przypadkach, barwniki. Składniki aktywne są rozpuszczane w fazie wodnej bądź olejowej lub też dodane na końcu procesu, kiedy emulsja zostanie utworzona i wystudzona.

Proces

Składniki, procedury i lepkości różnią się od siebie znacząco w zależności od produktu, aczkolwiek typowy proces produkcyjny dzieli się zwykle na następujące etapy:

-

Przygotowanie fazy olejowej. Składniki w postaci płatków bądź proszków, czasami uprzednio wymieszane na sucho, są rozpuszczone w oleju mineralnym bądź silikonowym. Produkt może wymagać podgrzania, aby rozpuścić niektóre ze składników.

-

Uwodnienie składników fazy wodnej. Emulgenty, zagęszczacze i stabilizatory są rozpuszczone w wodzie w oddzielnym zbiorniku. Aby przyspieszyć uwadnianie można podnieść temperaturę procesu.

-

Tworzenie emulsji. Obydwie fazy są połączone, aby utworzyć emulsję.

-

Rozprowadzenie składników aktywnych. Składniki aktywne często stanowią niewielki procent całego preparatu, dlatego musza być równomiernie rozprowadzone w całej zawartości zbiornika, aby uzyskać maksymalną efektywność produktu.

Problem

Używając tradycyjnych mieszadeł można napotkać następujące problemy:

- Zagęszczacze, stabilizatory i emulgatory, dodane do fazy wodnej mogą tworzyć aglomeraty, których tradycyjne mieszadła nie są w stanie rozbić.

- Podobnie w fazie olejowej składniki mogą tworzyć zbrylenia, które jedynie akcja szybkiego cięcia może rozdrobnić.

- Składniki muszą być w pełni uwodnione, aby zmaksymalizować wydajności i nadać pożądaną gęstość.

- Podczas dodawania składników proszkowych częściowo nawodniony materiał ma tendencję do osiadania na ścianach zbiornika i częściach mieszadła.

- Tradycyjne mieszadła mogą niewystarczająco zredukować rozmiar kropli, a co za tym idzie, nie dawać trwałej emulsji.

- Składniki aktywne mogą być wrażliwe na temperaturę. Chłodzenie produktu przed dodaniem składników aktywnych wydłuża czas procesu.

- Niedokładne rozpuszczenie składników aktywnych może dodatkowo osłabić skuteczność produktu.

- Zwykle do utworzenia trwałej emulsji potrzebne jest dodatkowe urządzenie i długi czas miksowania.

Rozwiązanie

Mikser wysokoobrotowy Silverson może szybko rozpuścić materiały stałe, uwodnić zagęszczacze i stabilizatory, usunąć aglomeraty oraz zredukować rozmiar ziarna i kropli, aby utworzyć trwałe zawiesiny i emulsje. Czas procesu jest drastycznie skrócony, podczas gdy jednorodność i spójność produktu znacznie się zwiększa w porównaniu do tradycyjnych mieszadeł. Działanie jest następujące:

Etap 1

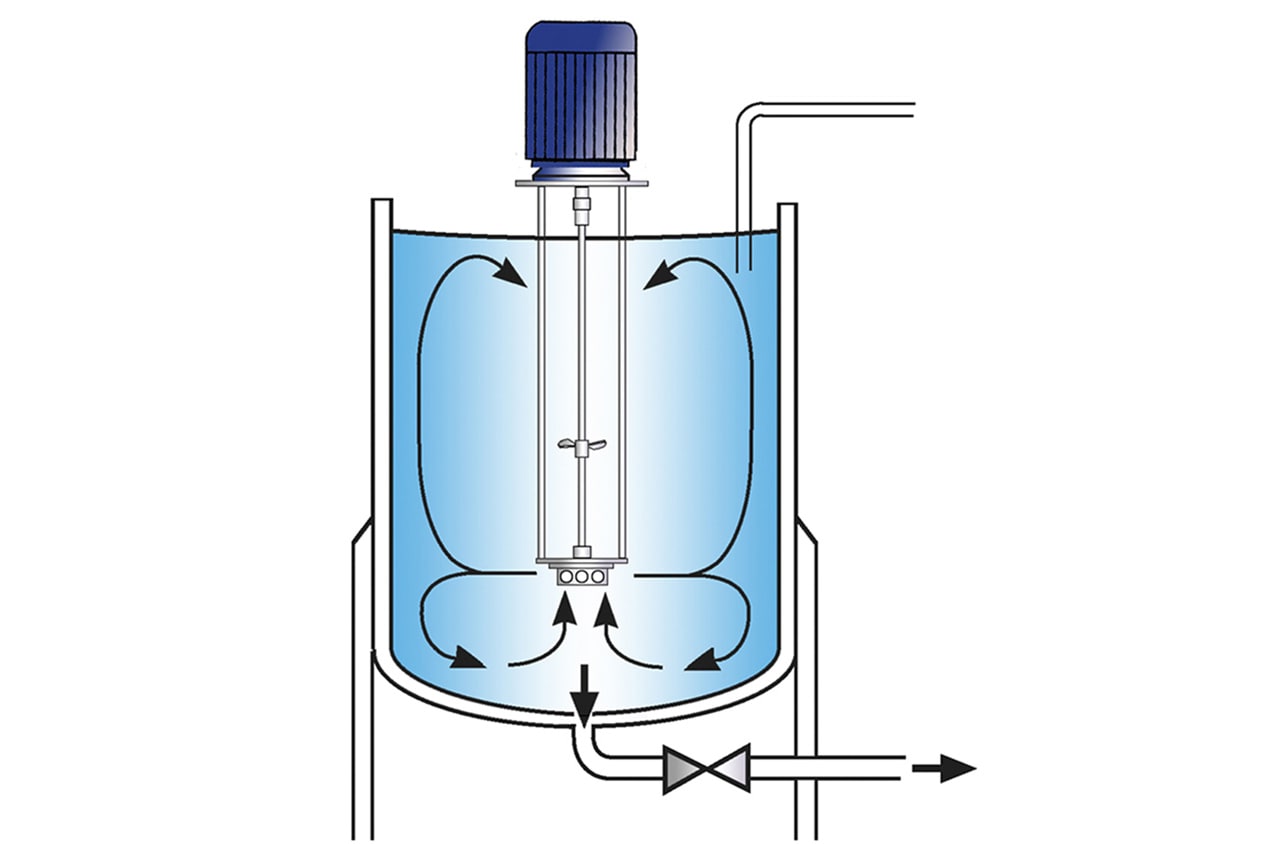

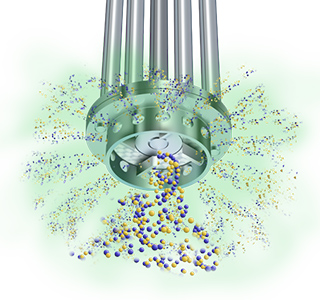

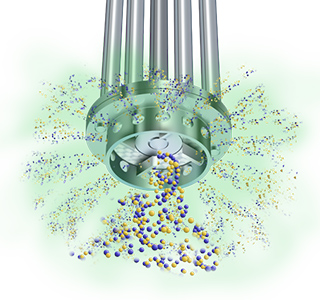

Szybkie obroty ostrzy rotora w obrębie głowicy wytwarzają silne ssanie, które zaciąga płyny i materiały stałe w górę z dna zbiornika prosto do głowicy pracującej.

Etap 2

Siła odśrodkowa przesuwa materiał na obrzeża głowicy, gdzie aglomeraty są rozdrabniane w precyzyjnej szczelinie pomiędzy końcówkami ostrzy rotora, a ścianą wewnętrzną statora. Produkt jest następnie przeciskany przez stator i uwalniany z powrotem do miksowanej masy. Jednocześnie świeży materiał jest zaciągany na głowicę pracującą.

Etap 3

Ciągłe pobieranie i następnie wypieranie składników przez głowicę ustala cyrkulacyjny wzór miksowania w zbiorniku. Wszystkie składniki przechodzą przez głowicę wiele razy w krótkim cyklu miksowania, który stopniowo redukuje rozmiar cząstki i zapewnia produkt końcowy wolny od aglomeratów, trwały i jednorodny.

-

Etap 1

Etap 1

Szybkie obroty ostrzy rotora w obrębie głowicy wytwarzają silne ssanie, które zaciąga płyny i materiały stałe w górę z dna zbiornika prosto do głowicy pracującej.

-

Etap 2

Etap 2

Siła odśrodkowa przesuwa materiał na obrzeża głowicy, gdzie aglomeraty są rozdrabniane w precyzyjnej szczelinie pomiędzy końcówkami ostrzy rotora, a ścianą wewnętrzną statora. Produkt jest następnie przeciskany przez stator i uwalniany z powrotem do miksowanej masy. Jednocześnie świeży materiał jest zaciągany na głowicę pracującą.

-

Etap 3

Etap 3

Ciągłe pobieranie i następnie wypieranie składników przez głowicę ustala cyrkulacyjny wzór miksowania w zbiorniku. Wszystkie składniki przechodzą przez głowicę wiele razy w krótkim cyklu miksowania, który stopniowo redukuje rozmiar cząstki i zapewnia produkt końcowy wolny od aglomeratów, trwały i jednorodny.

Zalety

- Powstała emulsja jest trwała.

- Wolny od aglomeratów produkt.

- Krótki czas miksowania.

- Maksymalizuje wydajność surowców pierwotnych, gdyż z użyciem miksera szybkotnącego zagęszczacze mogą być w pełni uwodnione, a pozostałe składniki całkowicie rozpuszczone.

- Nie ma konieczności użycia deflektorów w zbiorniku, co zwiększa jego higienę.

- Nie ma konieczności uprzedniego miksowania składników proszkowych na sucho.

- Faza wodna może być produkowana w temperaturze pokojowej, redukując koszt ogrzewania. Przyspiesza to również stygnięcie mikstury, dodatkowo redukując czas i koszt procesu.

- Konsekwentna jakość produktu raz za razem.

Wielkość partii produkcyjnej, receptura, typ składników i lepkość produktu końcowego dyktują rodzaj maszyny najlepiej odpowiadającej indywidualnym wymaganiom procesu:

Wysokoobrotowe Miksery do Serii

- Nadaje się do szarży do 1000 litrów

- Może być użyty na przejezdnym stojaku

- Dostępne są modele z uszczelką na wale do pracy pod ciśnieniem/w próżni oraz miksery małej skali do badań i skali pilotażowej

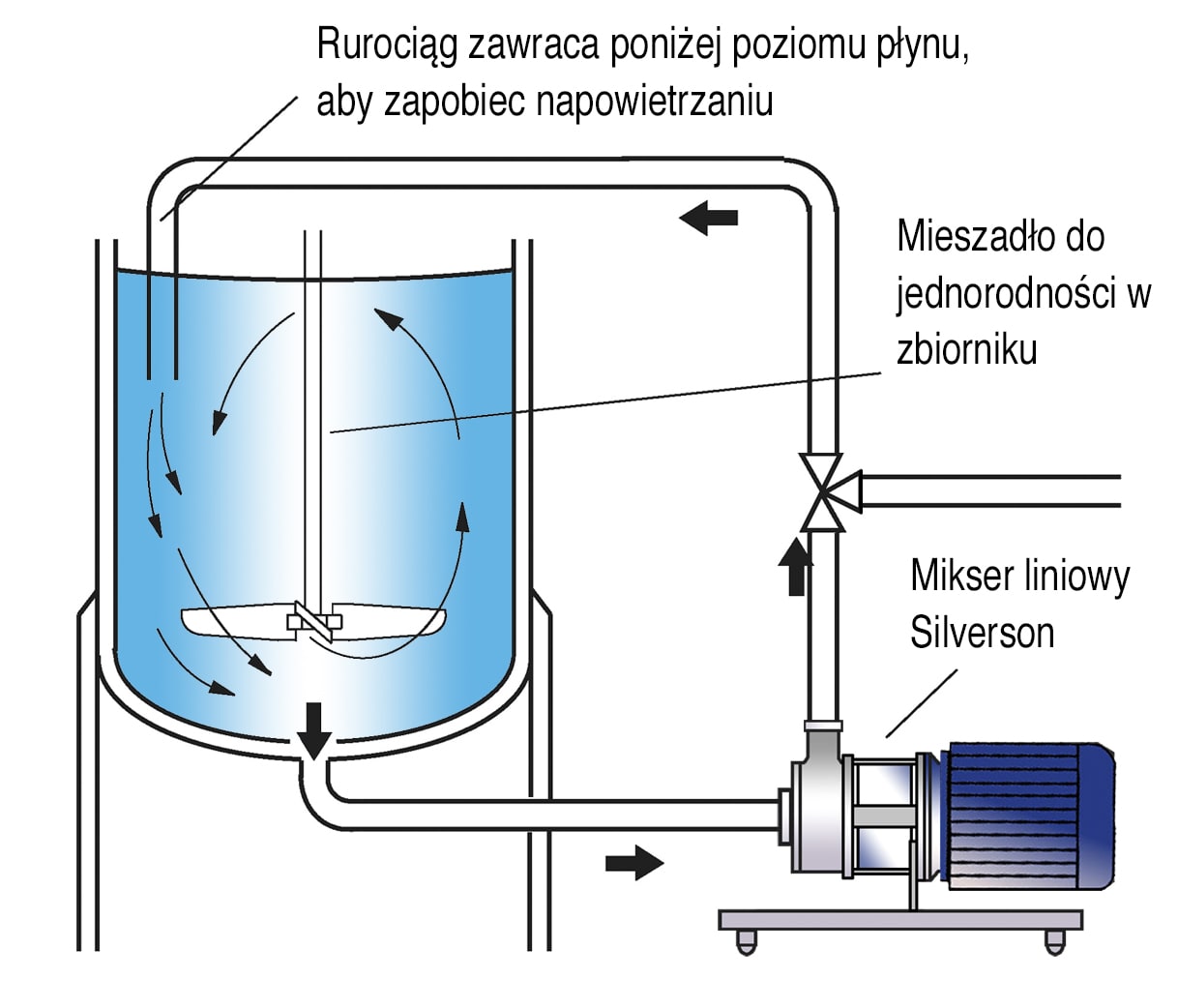

Wysokoobrotowe Miksery Liniowe

- Idealny do większych serii

- Wolny od napowietrzenia

- Łatwy do wbudowania w istniejącej już instalacji

- Samopompujący

- Może być użyty do zbiornika rozładunkowego

- Dostepne modele ultra higieniczne

- Miksery liniowe HV dostępne dla mieszanek o wyższej lepkości

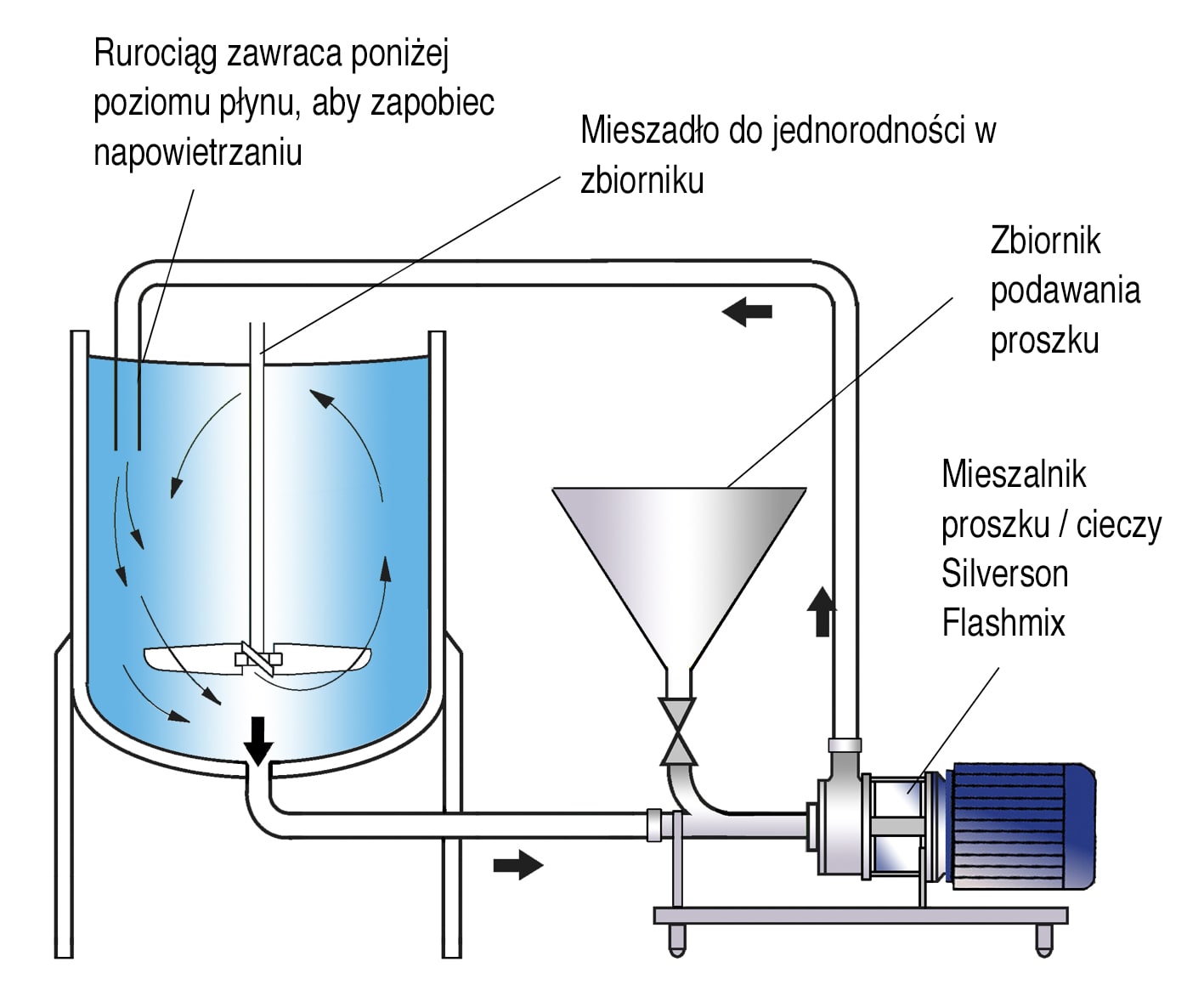

Silverson Flashmix

- Idealny do większych szarży lub powtarzających się mniejszych szarży

- Zdolny do szybkiego wprowadzenia dużych objętości proszku

- Zminimalizowane napowietrzenie

- Minimalne wymagania czyszczące

- Nadaje się do mieszanek o wyższej lepkości

- Odpowiedni do pracy w wyższych temperaturach

- Minimalne wymagania obsługi operatora

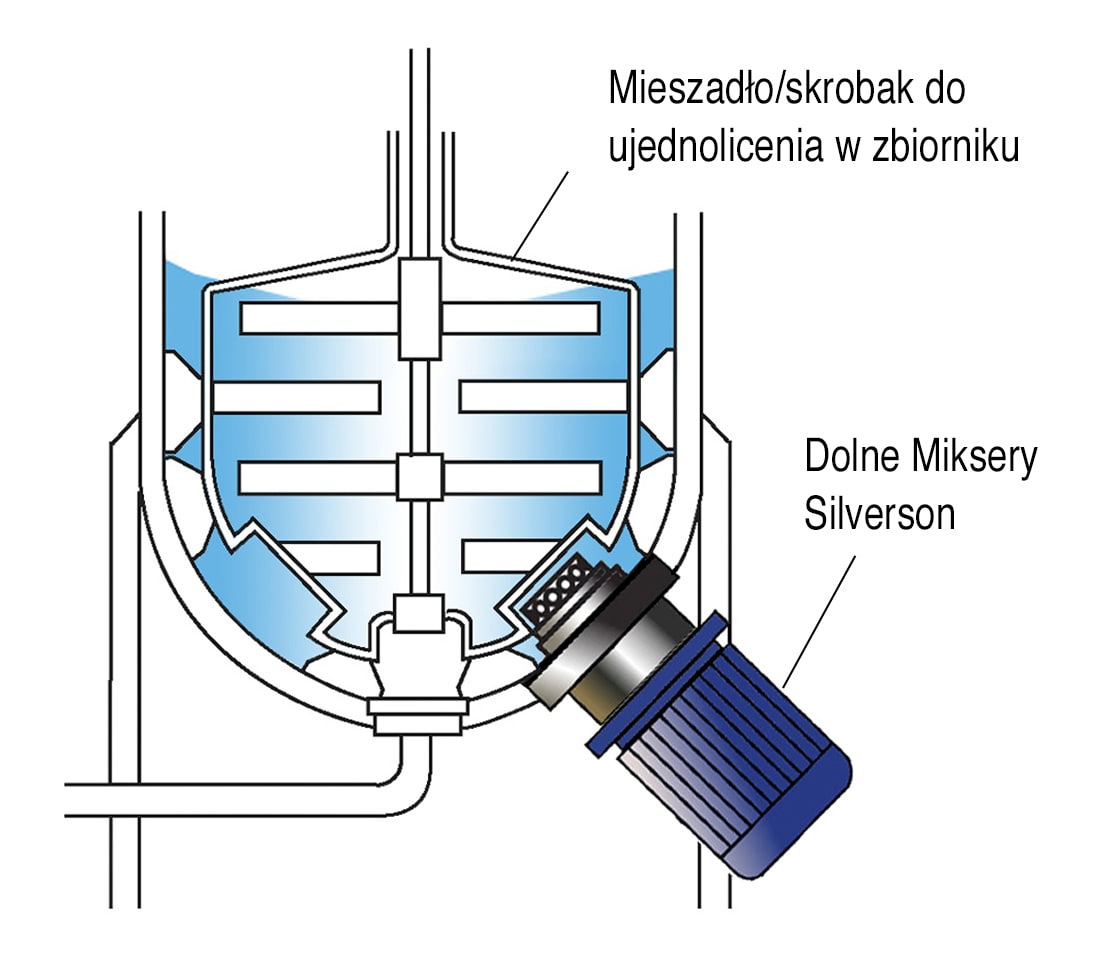

Wysokoobrotowe Miksery Dolne

- Nadaje się do stosowania w produktach o wysokiej lepkości w połączeniu z mieszadłem kotwicowym / skrobakiem

- Dostepne modele ultra higieniczne