Produkcja lodów – uwadnianie stabilizatorów i emulgatorów

Stabilizatory i emulgatory stanowią tylko niewielką część mieszanki lodów (zazwyczaj nie więcej niż 1%), ale nadają produktowi szereg właściwości:

- Stabilność podczas zamrażania i rozmrażania. Po rozproszeniu w fazie ciekłej stabilizatory ulegają uwodnieniu, wiążąc wodę w sieć małych kropelek. Ograniczenie przepływu „wolnej” wody w mieszance zapobiega tworzeniu się dużych kryształków lodu podczas zamrażania.

- Efekt zagęszczenia lub żelowania przyczynia się również do masy i tekstury (lub „odczucia w ustach”).

- W produktach o niskiej zawartości tłuszczu stabilizatory działają jako środki żelujące i wypełniające, zastępując masę i teksturę zwykle zapewnianą przez zawartość tłuszczu.

- Emulgatory są dodawane w celu zapewnienia dokładnego rozproszenia tłuszczy w mieszance lodów i aby zapobiec przybieraniu „maślanej” konsystencji produktu.

Proces

Istnieje wiele różnych stabilizatorów i emulgatorów (patrz lista). Często stosuje się mieszankę stabilizatorów w celu uzyskania optymalnych właściwości produktu. Dostępne są również gotowe mieszanki stabilizatorów z emulgatorami.

Stabilizatory:

- Rodzaj białka: żelatyna, białko jaja

- Gumy: guma guar, mączka chleba świętojańskiego, guma ksantanowa

- Ekstrakty z wodorostów: alginian sodu, alginian glikolu propylenowego (PGA), karagen

- Na bazie celulozy: CMC, celuloza mikrokrystaliczna (MCC)

Emulgatory:

- Mono-diglicerydy

- Estry poliglicerolu

- Estry sorbitanu

Przygotowanie typowej mieszanki lodowej opisane jest w osobnym raporcie. Aby skutecznie dyspergować i nawadniać stabilizatory i emulgatory, należy spełnić następujące wymagania procesowe:

- System mieszania proszku z płynem musi być w stanie szybko wprowadzić proszek i rozproszyć go w całej zawartości mieszanki.

- Stabilizatory/emulgatory mają tendencję do aglomeracji po dodaniu do cieczy bazowej. Mikser musi być w stanie rozbić te aglomeraty.

- Stabilizator/emulgator należy zredukować do najmniejszej możliwej wielkości cząstek, aby zmaksymalizować wydajność. Niektóre produkty nie są „aktywowane”, dopóki wielkość cząstek nie zostanie wystarczająco zmniejszona.

- Podobnie, aby aktywować niektóre produkty i całkowicie je nawodnić czasami wymagany jest pewien stopień ścinania.

Problem

Podczas korzystania z konwencjonalnych mieszadeł i systemów mieszania proszek/płyn można napotkać szereg problemów:

- Proszek musi być dodawany z kontrolowaną szybkością, aby zmniejszyć aglomerację cząstek.

- Wstępne mieszanie proszków lub cieczy w fazie niewodnej z gumą wydłuża czas i zwiększa koszty procesu.

- Konwencjonalne systemy nie zapewniają wystarczającego ścinania, aby rozbić aglomeraty.

- Do całkowitego zdyspergowania/uwodnienia wymagane są długie czasy mieszania, aby osiągnąć satysfakcjonującą konsystencję.

- Słaba dyspersja może prowadzić do gromadzenia się skupisk częściowo uwodnionego materiału na ściankach wymiennika ciepła, utrudniając wymianę ciepła.

- Aglomeraty mogą również niekorzystnie wpływać na wydajność homogenizatora, prowadząc do niespójnych rezultatów.

- Wymagane są częste cykle czyszczenia, co skutkuje zwiększonymi kosztami związanymi z przestojami, środkami chemicznymi do czyszczenia i marnowaniem drogich surowców.

- Niepełne uwodnienie zmniejsza również wydajność surowców.

- Wiele preparatów zawiera niepotrzebnie duże ilości gumy, aby zrekompensować niską wydajność, co zwiększa koszty surowców.

Rozwiązanie

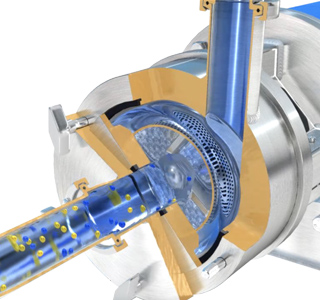

Powyższe problemy można przezwyciężyć za pomocą miksera wysokoobrotowego Silverson.Działanie jest następujące:

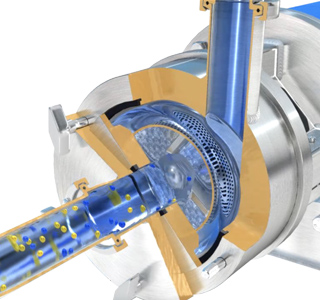

Etap 1

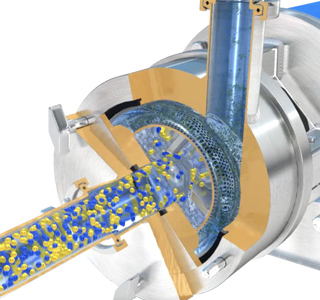

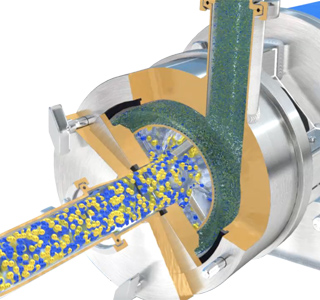

Szybki obrót łopatek wirnika wytwarza silne ssanie, które wciąga płynne i stałe/sproszkowane składniki do głowicy roboczej. Mogą one być dodawane bezpośrednio, bez potrzeby wstępnego mieszania.

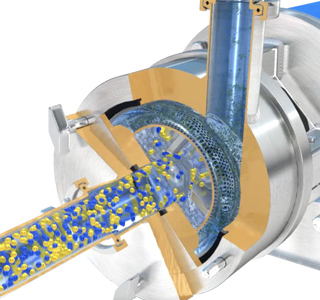

Etap 2

Materiały są poddawane intensywnemu ścinaniu w ograniczonej przestrzeni głowicy roboczej. Aglomeraty są rozbijane w szczelinie między łopatkami wirnika a ścianą statora. Bezgrudkowa mieszanina jest szybko utworzona.

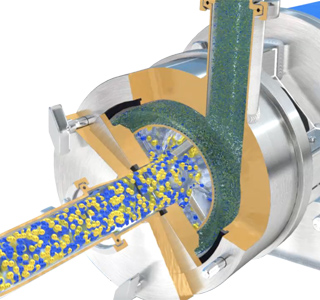

Etap 3

Produkt jest wypychany ze statora, podczas gdy świeży materiał jest wciągany do głowicy roboczej. W ten sposób rozwija się obiegowy cykl mieszania, w którym cały materiał przechodzi przez głowicę Silverson, przyspieszając proces hydratacji.

-

Etap 1

Etap 1

Szybki obrót łopatek wirnika wytwarza silne ssanie, które wciąga płynne i stałe/sproszkowane składniki do głowicy roboczej. Mogą one być dodawane bezpośrednio, bez potrzeby wstępnego mieszania.

-

Etap 2

Etap 2

Materiały są poddawane intensywnemu ścinaniu w ograniczonej przestrzeni głowicy roboczej. Aglomeraty są rozbijane w szczelinie między łopatkami wirnika a ścianą statora. Bezgrudkowa mieszanina jest szybko utworzona.

-

Etap 3

Etap 3

Produkt jest wypychany ze statora, podczas gdy świeży materiał jest wciągany do głowicy roboczej. W ten sposób rozwija się obiegowy cykl mieszania, w którym cały materiał przechodzi przez głowicę Silverson, przyspieszając proces hydratacji.

Zalety

- Wstępne mieszanie na sucho nie jest konieczne.

- Wolny od aglomeratów produkt.

- Szybkie czasy mieszania.

- Dłuższy przebieg między cyklami czyszczenia.

- Zmaksymalizowana wydajność/funkcjonalność umożliwia formułowanie produktów o zmniejszonej zawartości gumy, co obniża koszty surowców.

- Uzyskuje się stałą jakość produktu i powtarzalność.

Wielkość serii, receptura, rodzaj użytych składników i lepkość końcowego produktu wpływają na dobór maszyny z linii produktowej Silverson odpowiedniej do indywidualnych wymagań procesowych.

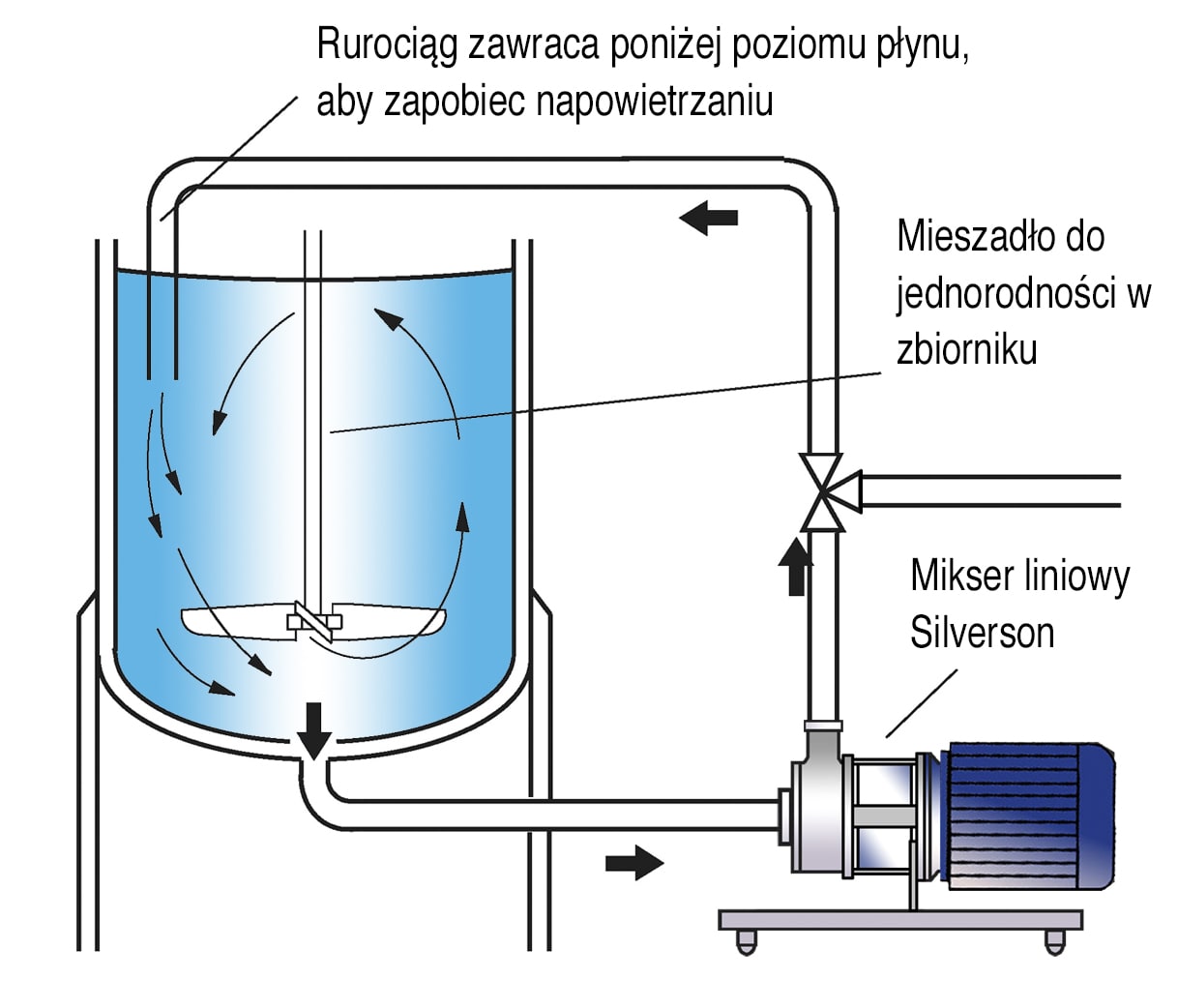

Wysokoobrotowe Miksery Liniowe

- Łatwe do wbudowania w istniejącą już instalację

- Muszą być stosowane w połączeniu z efektywnym mieszadłem do zwilżania proszku wewnątrz zbiornika

- Wolne od napowietrzenia

- Samo-pompujące

- Mogą być używane do opróżniania zbiornika

- Dostępne modele ultra higieniczne

- Dostępne modele do wysokiej lepkości

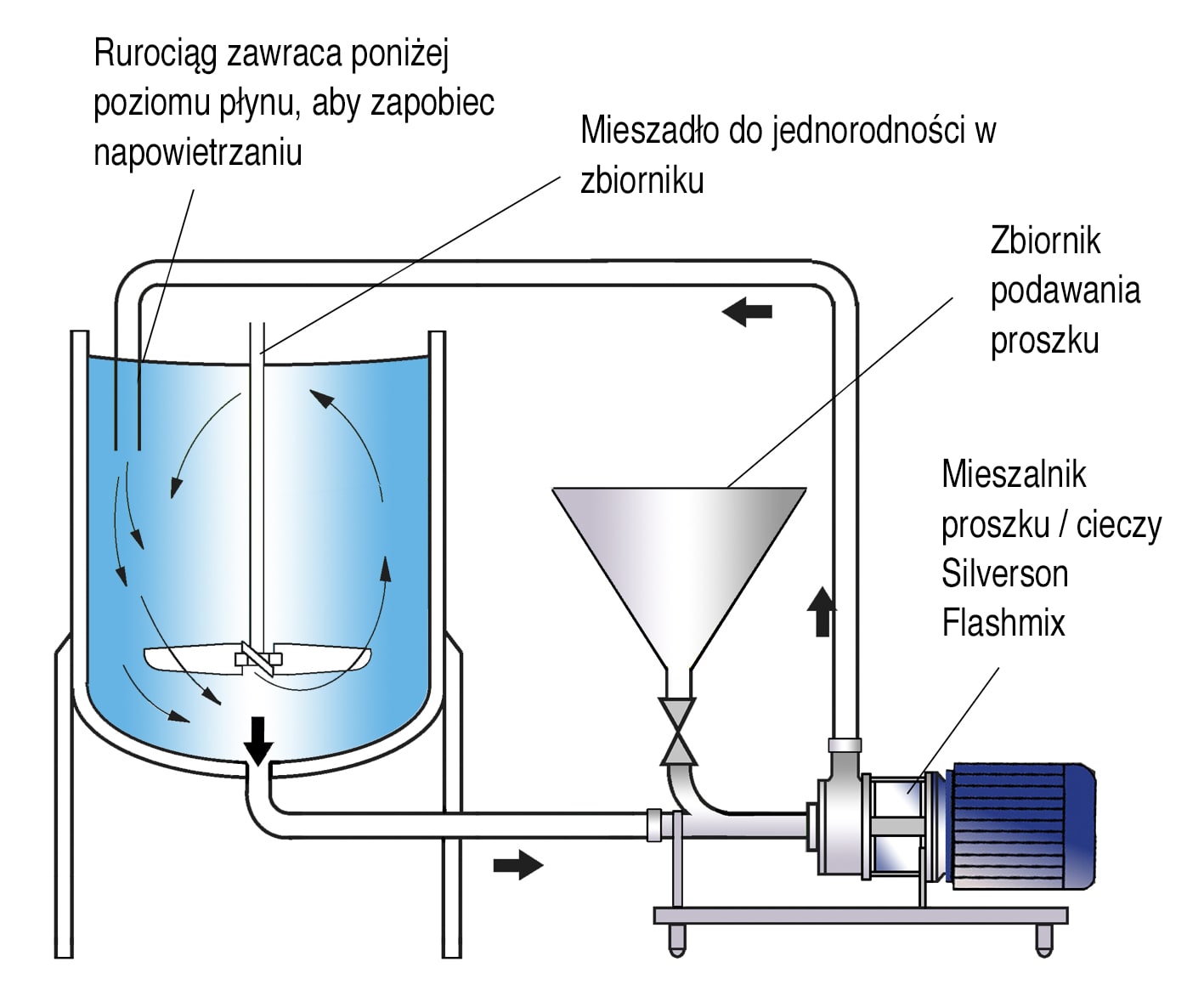

Silverson Flashmix

- Idealny dla większych serii

- Zdolny do szybkiego wdrażania dużej objętości proszków

- Zminimalizowane napowietrzenie

- Minimalne wymagania czyszczące

- Nadaje się do mieszanek o wyższej lepkości

- Odpowiedni do pracy w wyższych temperaturach

- Wymagany minimalny wkład operatora

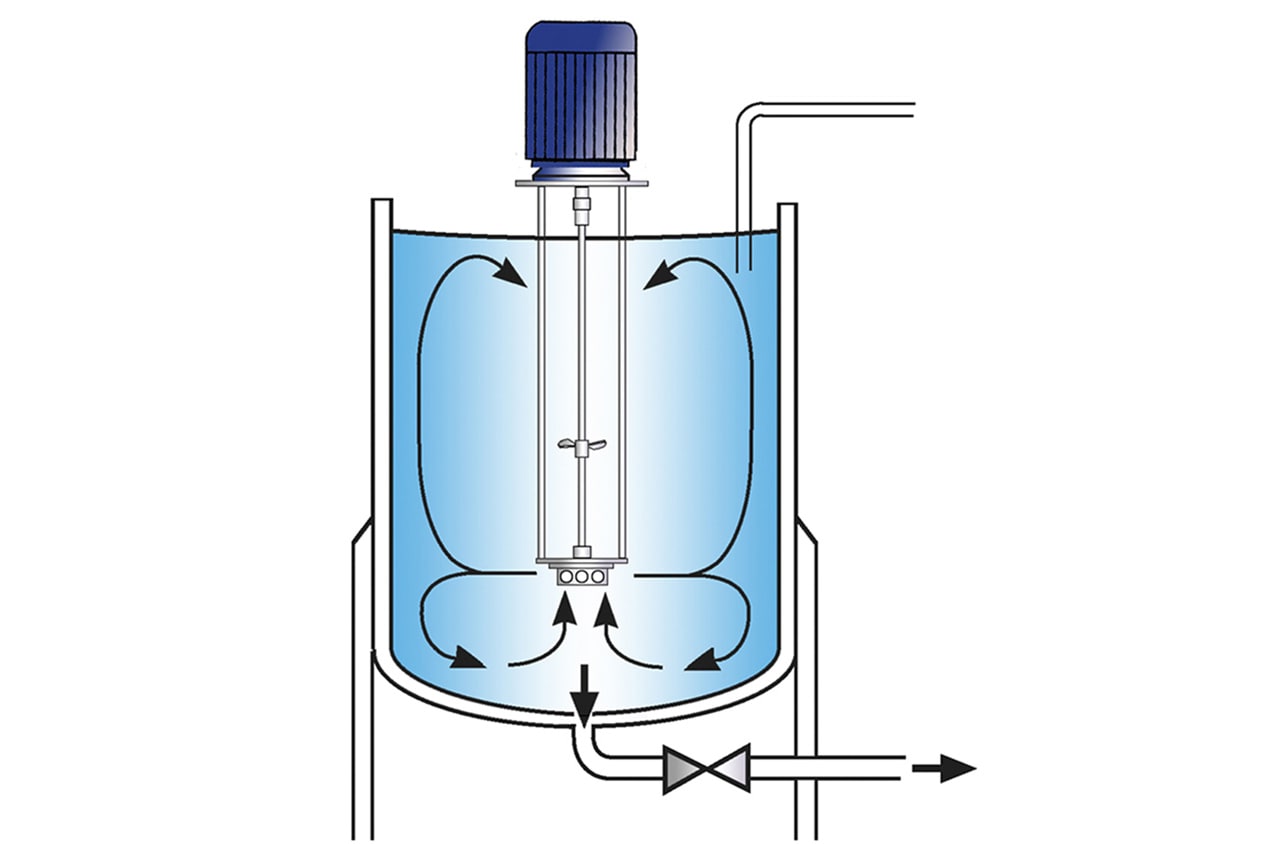

Wysokoobrotowy Mikser do Serii

- Nadaje się do szarży do 1000 litrów

- Może być zawieszony na mobilnym stojaku

- Może być łatwo i szybko przemieszczony od zbiornika do zbiornika

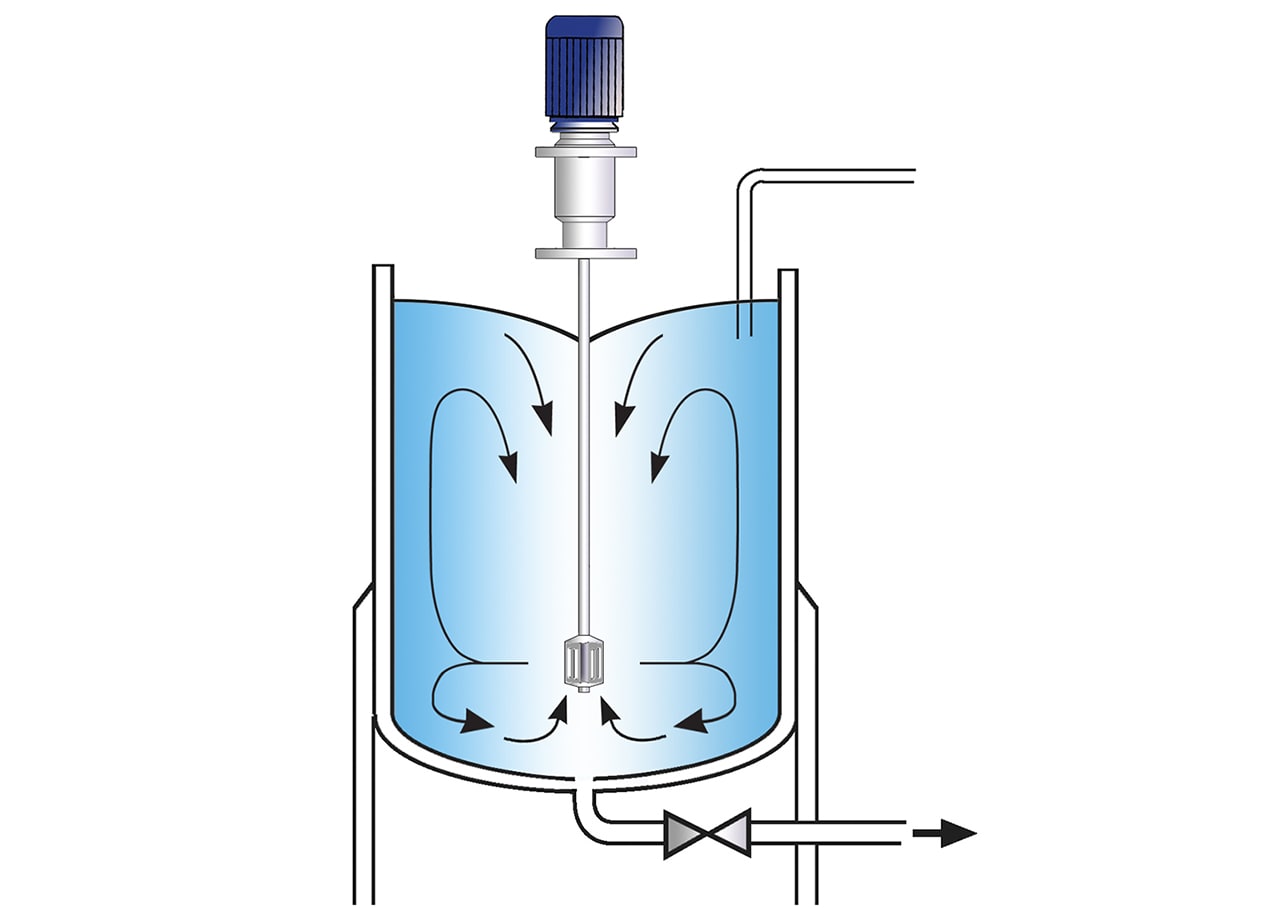

Silverson Ultramix

- Doskonały ruch w zbiorniku

- Zdolny do szybkiego wdrażania dużej objętości proszków

- Ultra higieniczna konstrukcja CIP

- Idealny do mieszanek o wyższej lepkości

- Niskie koszty utrzymania